Injektion White Masterbatch: Schlüsselanwendungen und Auswahlhandbuch

Verständnis Injektion White Masterbatch und seine industrielle Bedeutung

Injektion White Masterbatch ist eine konzentrierte Mischung aus Pigmenten und Additiven, die in einem Trägerharz dispergiert sind, speziell für Injektionsformprozesse formuliert. Dieses spezialisierte Material dient als kostengünstige Lösung, um eine konsistente weiße Färbung in Kunststoffprodukten in verschiedenen Branchen zu erreichen. Im Gegensatz zu trockenen Pigmenten oder flüssigen Farben bietet MasterBatch eine überlegene Dispersion, eine reduzierte Staubkontamination und eine einfachere Handhabung der Produktionsumgebungen.

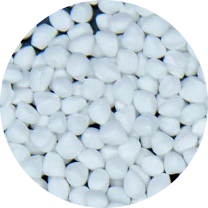

Spritzguss weiße Masterbatch weiße Injektion Kunststoffgranulat

1.1 Die Zusammensetzung von White Masterbatch mit leistungsstarker Leistung

Eine typische Injektions -White Masterbatch enthält drei Hauptkomponenten: das weiße Pigment (normalerweise Titandioxid), den Polymerträger (häufig mit dem Basisharz) und verschiedene Additive, die die Leistung verbessern. Die Titan-Dioxidkonzentration liegt typischerweise zwischen 20 und 80%, abhängig von der erforderlichen Deckkraft und Helligkeit. Trägerharze werden sorgfältig ausgewählt, um die Kompatibilität mit dem Basispolymer während der Injektionsformung zu gewährleisten, wodurch Phasentrennung oder Verarbeitungsprobleme verhindert werden.

1.2 Übersicht über Herstellungsprozess

Die Produktion von Injektion White Masterbatch beinhaltet mehrere kritische Schritte: Hochgeschwindigkeitsmischung von Rohstoffen, Schmelzverbindung durch Twin-Screw-Extruder, Strangpelletisierung und Qualitätskontrolltests. Fortgeschrittene Hersteller verwenden Präzisionsdispersionstechnologie, um eine einheitliche Pigmentverteilung sicherzustellen, die sich direkt auf die Farbkonsistenz und die mechanischen Eigenschaften des Endprodukts auswirkt. Prozessparameter wie Temperaturregelung und Schermischintensität beeinflussen die Masterbatch -Qualität erheblich.

Top 5 Anwendungen von Injektion White Masterbatch in der modernen Fertigung

Die Vielseitigkeit von White Masterbatch zum Injektionsforming macht es in mehreren Sektoren unverzichtbar. Seine Fähigkeit, Opazität, Helligkeit und UV -Widerstand bereitzustellen und gleichzeitig die Materialeigenschaften beizubehalten, treibt die weit verbreitete Einführung in diesen Schlüsselanwendungen an:

2.1 Behälter für Lebensmittelverpackungen

In Lebensmittelverpackungen, Weißer Masterbatch für PP -Injektionsformteile dominiert den Markt aufgrund der Einhaltung der FDA -Konformität von Polypropylen und den hervorragenden Eigenschaften der Feuchtigkeitsbarriere. Die weiße Färbung bietet nicht nur eine saubere Ästhetik, sondern verbessert auch die Druckfähigkeit für Branding- und Ernährungsinformationen. Im Vergleich zu alternativen Malvorlagen bietet MasterBatch eine überlegene Migrationsresistenz, die für Lebensmittelkontaktanwendungen von entscheidender Bedeutung ist.

2.2 Komponenten für medizinische Geräte

Die medizinische Industrie stützt sich auf Spezialisierung Weißer Masterbatch medizinisch Formulierungen, die den strengen regulatorischen Anforderungen entsprechen. Diese Formulierungen vermeiden Schwermetalle und verwenden biokompatible Träger, die für Geräte wie Spritzenkörper, IV -Steckverbinder und chirurgische Instrumentengehäuse geeignet sind. Die hohe Opazität, die von Premium -Titan -Dioxid bereitgestellt wird, hilft bei der Aufrechterhaltung der Sterilitätsindikatoren und verhindert die Lichtübertragung in empfindlichen medizinischen Anwendungen.

Technischer Vergleich: Injektion White Masterbatch gegen alternative Malvorlagen

Bei der Auswahl von Malbuchlösungen für Injektionsformungen müssen die Hersteller mehrere technische und wirtschaftliche Faktoren bewerten. Der folgende Vergleich zeigt wichtige Unterschiede zwischen White Masterbatch und konkurrierenden Technologien:

| Parameter | Injection White Masterbatch | Trockenpigmente | Flüssige Farbmittel |

|---|---|---|---|

| Dispersionsqualität | Exzellent | Variable (erfordert intensives Mischen) | Gut |

| Stauberzeugung | Minimal | Bedeutsam | Keiner |

| Speicherstabilität | 12 Monate | 6-8 Monate | 3-6 Monate |

| Farbkonsistenz | ± 0,5 ΔE | ± 2,0 ΔE | ± 1,5 ΔE |

| Sauberkeit der Ausrüstung | Einfache Reinigung | Umfangreiche Reinigung erforderlich | Potenzial für Färbung |

Optimierung Injektionsformparameter für weißes Masterbatch

Eine erfolgreiche Implementierung von White Masterbatch erfordert eine sorgfältige Einstellung der Injektionsformparameter, um die Farbkonsistenz und die Teilqualität aufrechtzuerhalten. Der hohe Titan -Dioxidgehalt beeinflusst die Schmelzflusseigenschaften und die thermische Stabilität, was spezifische Verarbeitungsbedingungen erfordert.

4.1 Empfehlungen des Temperaturprofils

Bei Verwendung Weißer Masterbatch mit hoher Optimierung Die Fassemperatureinstellungen müssen im Vergleich zur natürlichen Harzverarbeitung typischerweise um 5-15 ° C eingestellt werden. Dies kompensiert die erhöhte Schmelzviskosität durch Pigmentbeladung. Übermäßige Temperaturen müssen jedoch vermieden werden, um den thermischen Abbau des Trägersystems oder die Vergilgung der weißen Färbung zu verhindern.

4.2 Überlegungen zum Einspritzgeschwindigkeit und Druck

Die Zugabe von White MasterBatch erfordert im Allgemeinen 10 bis 20% höheren Einspritzdruck aufgrund eines verringerten Schmelzflussindex. Die Einspritzgeschwindigkeit sollte jedoch sorgfältig ausgewogen sein - zu langsam kann vorzeitige Abkühlungs- und sichtbare Strömungsleitungen führen, während zu schnell zu einer Verteilung von Jagd oder ungleichmäßiger Pigment führen kann. Die optimalen Parameter variieren je nach Harzsystem und Teilgeometrie.

Lösen gemeinsamer Herausforderungen mit Titandioxid White Masterbatch

Trotz seiner Vorteile stellt White MasterBatch einzigartige Herausforderungen, die Hersteller befriedigen müssen, um die Produktqualität und die Prozesseffizienz zu gewährleisten.

5.1 Verhindern von Platten und Ausrüstungsanbau

Die Ansammlung von Additiven auf Formflächen tritt häufiger mit hochbelasteten weißen Masterbatches auf. Dies manifestiert sich als weiße Rückstände in Bezug auf Werkzeuge und allmähliche Verschlechterung der Teiloberflächenqualität. Gegenmaßnahmen umfassen die Verwendung von speziellen Schmiermittelpaketen in der Masterbatch -Formulierung, regelmäßige Schimmelpilzprotokolle und die Optimierung der Verarbeitungstemperaturen, um die additive Migration zu minimieren.

5.2 Farbkonsistenz über Produktionsläufe hinweg aufrechterhalten

Batch-to-Batch-Farbvariation stellt ein erhebliches Qualitätsproblem bei weißen Produkten dar. Zu den wichtigsten Strategien gehören die Implementierung einer strengen Rohstoffqualifikation, die Aufrechterhaltung einer konsistenten Verhältnis von entspannten Verhältnissen und die Überwachung der Verschleiß von Geräten, die sich auf die Dispersion auswirken könnten. Erweiterte Operationen verwenden spektrophotometrische Qualitätskontrolle in mehreren Prozessstadien, um ΔE -Werte unter 1,0 für kritische Anwendungen aufrechtzuerhalten.

vorhNo previous article

nächsteVerständnis von Carbon Black Masterbatch: Ein wesentlicher Additiv für Kunststoffe