| CO2 -Schwarzgehalt | 30% - 50% | Anpassbar basierend auf der Nachfrage |

| Trägerharz | PE / PP / PS / ABS | Kompatibel mit universellen Polymeren |

| Schmelzindex | 5 - 25 | G/10 min (getestet nach ASTM D1238) |

| Dichte | 1,2 - 1,4 | g/cm³ |

| Dispersionsniveau | Exzellent | Erfüllt ISO -Standards für Einheitlichkeit |

| Wärmewiderstand | ≥ 300 | ℃, keine Zerlegung während der Hochtemperaturverarbeitung |

| Leichte Schnelligkeit | ≥7 | Blaue Wollskala (1-8 Level) |

| UV -Widerstand | Hoch | Geeignet für längeren Gebrauch im Freien |

| Dosierung | 1% - 5% | Passen Sie anhand von Farbtiefe und Anwendung an |

| Feuchtigkeitsinhalt | ≤ 0,1 | %Sorgt trockener Zustand |

| Partikelgröße | 2 - 3 | MM, einheitliches Granulat für die einfache Verarbeitung |

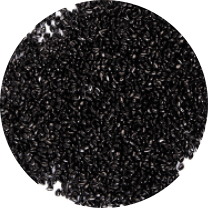

Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat

Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat sind ein weit verbreiteter Farbmittel, der hauptsächlich verwendet wird, um stabile und konsistente schwarze Effekte für verschiedene Kunststoffprodukte zu erzielen. Dieser schwarze Masterbatch hat die Eigenschaften starker Vielseitigkeit und breiter Anwendbarkeit und kann mit einer Vielzahl von Kunststoffrohstoffen gemischt werden, um den Farbbedarf verschiedener Felder zu erfüllen. Gewöhnliche allgemeine schwarze Masterbatch-schwarze Kunststoffpartikel werden in Verpackungen, Haushaltsgeräten, Automobilen, Baumaterialien und anderen Branchen verwendet. Es kann verwendet werden, um verschiedene schwarze Kunststoffprodukte wie Verpackungsbeutel, Behälter, Muscheln, Teile usw. herzustellen.

beschreiben

Dieses Produkt verwendet LLDPE als Träger und wird mit dem Pigment -Carbon -Schwarz verarbeitet, das Dispersion, hohe Schwarz und hohe Helligkeit aufweist. Kann in LDPE, LLDPE, PP, PA, ABS, ABS/PC-Legierung und anderen recycelten Materialien mit hoher Preisleistung verwendet werden.

25 kg/ Beutelverpackungsbeutel. An einem trockenen Ort aufbewahren.

Empfohlene Speicherfrist: Wenn Sie wie angewiesen, bis zu einem Jahr, mehr als ein Jahr später gelagert, wird empfohlen, den Feuchtigkeitsinhalt vor der Verwendung erneut zu testen.

Gemeinsame universelle Gradgranules Black Masterbatch , Universal Grade Black Masterbatch, ist ein körniges Kunststoffmaterial aus Polymer, indem Carbonschwarz, Dispergiermittel und andere Zusatzstoffe hinzugefügt werden. Dieser schwarze Masterbatch wird hauptsächlich als Farbmittel- und funktionaler Additiv bei der Herstellung von Kunststoffprodukten verwendet, um die Erscheinungsqualität und bestimmte Eigenschaften von Kunststoffprodukten zu verbessern.

Merkmale:

Ausgezeichnete Farbeigenschaften: bietet einen tiefen, gleichmäßigen schwarzen Effekt mit hoher Versteck und guter Lichtheit.

Starke Vielseitigkeit: Geeignet für eine Vielzahl von Polymersubstraten, einschließlich PE (Polyethylen), PP (Polypropylen), PS (Polystyrol), ABS usw.

Ausgezeichnete Verarbeitungsleistung: Die Partikel sind gleichmäßig, leicht zu dispergieren und beeinflussen die mechanischen Eigenschaften des plastischen Substrats nicht.

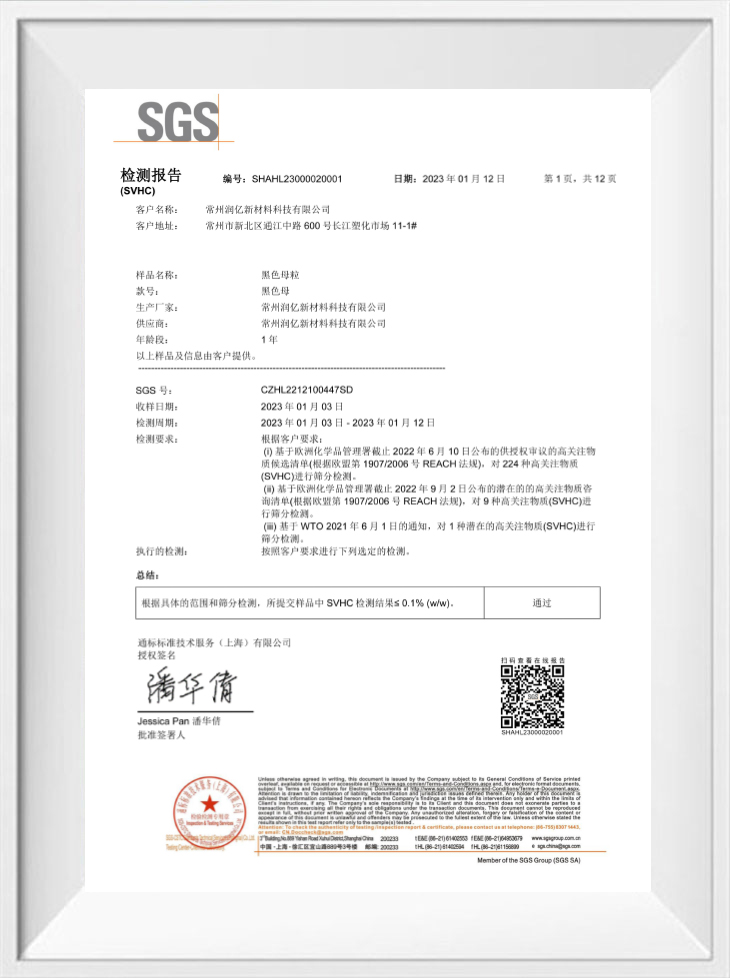

Umweltfreundliche Formel: ungiftige und harmlose und harmlos, gemäß den relevanten Umweltschutz- und Sicherheitsstandards für Lebensmittelkontakt (falls zertifiziert, bitte angeben).

Hochkostenleistung: niedrige Dosierung, signifikante Färbungseffekt und reduzierter Rohstoffverschwendung.

Anwendungsbereich und Szenarien:

Plastikverpackungsindustrie:

Wird verwendet, um schwarze Plastiktüten, Müllsäcke und Verpackungsfilme herzustellen.

Gilt für Verpackungsmaterialien von Lebensmitteln (muss den relevanten Sicherheitsstandards entsprechen).

Haushaltsgeräte und elektronische Produktgehäuse:

Wird zur Herstellung von Haushaltsgeräten (wie Fernseher, Kühlschränken, Waschmaschinen usw.) und elektronischen Gerätehülsen verwendet, um hohe Glanz- oder matte Effekte zu erzielen und die Qualität zu verbessern.

Autoindustrie:

Wird als Farbton in Kfz -Innenräumen, Armaturenbrettern, Stoßstangen und anderen Teilen verwendet, um UV -Widerstand, Wärmefestigkeit und Wetterwiderstand zu gewährleisten.

Baumaterial und landwirtschaftliche Anwendungen:

Es eignet sich für die Herstellung von Plastikrohren, Kabelscheißen, Geomembranen, Treibhausfilmen und anderen Produkten mit guter Haltbarkeit und Anti-Aging-Eigenschaften.

Tägliche Konsumgüter:

Wird verwendet, um tägliche Notwendigkeiten wie Plastikeimer, Becken, Tassen, Schreibwaren usw. zu machen, um die visuelle Anziehungskraft der Produkte zu verbessern.

Industriebehälter:

Wenn es in chemischen Lagertanks, Kunststoffpaletten und anderen Produkten verwendet wird, kann es Antistatik- und Anti-Korrosionsfunktionen liefern (entsprechende Additive müssen hinzugefügt werden) .

kontaktiere uns

Wer sind wir?

Changzhou Runyi Neue Materialtechnologie Co., Ltd.

Changzhou Runyi Neue Materialtechnologie Co., Ltd. Ja

Großhandel Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat Anbieter Und

Großhandel OEM/ODM Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat Fabrik. Seit 2020 haben wir ein Forschungs- und Entwicklungsteam für schmelzgeblasene Stoffprojekte aufgebaut und in mehrere Produktionslinien für schmelzgeblasenes Stoffschwarz-Masterbatch, Öl-Elektret-Masterbatch, Fluorkohlenstoffpolymer-Elektret-Masterbatch und Wasser-Elektret-Masterbatch investiert. Die Rußprodukte und Elektroden unseres Unternehmens werden nach internationalen Standards hergestellt. Um der Marktnachfrage gerecht zu werden, entwickeln wir weiterhin neue Sorten, tragen aktiv zur Verbesserung von Produktionsabläufen und -anlagen bei und sparen gleichzeitig Energie, reduzieren den Verbrauch und schonen die Umwelt im größtmöglichen Maße während des Produktionsprozesses. Basierend auf den Prinzipien der Ehrlichkeit und Vertrauenswürdigkeit, der Win-Win-Zusammenarbeit und den Prinzipien der technologischen Innovation und Exzellenz hat das Unternehmen langfristige und gute Kooperationsbeziehungen mit vielen Unternehmen aufgebaut.

-

0m²

Anhui-Fabrik

-

0m²

Changzhou-Fabrik

-

0+

Einzugszeit

-

0+

Jahresleistung

-

0+

Patentierte Standards

-

Mission

Mit vielen Unternehmen haben wir langfristige und gute Kooperationsbeziehungen aufgebaut.

-

Vision

Ziel ist es, ein umfassender Lösungsanbieter für umweltfreundliche Verpackungen in der Branche zu werden.

-

Werte

Integrität und Vertrauenswürdigkeit, Win-Win-Zusammenarbeit.

-

Verhaltenskodex

Technologische Innovation und Exzellenz sind die Entwicklungsprinzipien.

Unternehmenskultur

Verstehen Sie das Unternehmen umfassend, geben Sie den Kunden ein echtes Gefühl und steigern Sie die Anfrageabsichten.

Nachricht

-

Die Wissenschaft von Schwarz: Optimierung der Polymerleist...

Die technische Rolle von Carbon Black Masterbatch In der Polymerindustrie ist die Ruß-Masterbatch ...

Lern mehr -

Materialwissenschaft der Pigmentierung: Erreichen der Träg...

Die Auswahl eines Ruß-Masterbatch ist eine technische Übung, die weit über die Farbanpassung hinau...

Lern mehr -

Konstruierte Langlebigkeit: Carbon Black Masterbatch UV-St...

Bei Anwendungen, die eine längere Leistung im Freien erfordern – wie Rohre, Geokunststoffe und landwirtschaftlic...

Lern mehr -

Präzisionspigmentierung: Beherrschung des FPV und der Disp...

Für Verarbeiter, die dünne Folien, feine Fasern oder anspruchsvolle Spritzgusskomponenten herstellen, ist die Le...

Lern mehr -

MFR-Matching-Prinzip: Optimierung der Kompatibilität von w...

Im Bereich der Polymerverarbeitung ist die Erzielung einer gleichmäßigen Farbverteilung und einwandfreien Produk...

Lern mehr -

Makellose Qualität erreichen: Ein Leitfaden für Ingenieure...

Einleitung: Der Business Case für perfekte Streuung Für B2B-Hersteller in der Kunststoffindustrie ist die Qua...

Lern mehr

Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat Branchenkenntnisse

Universal Black Masterbatch: Wie verbessern Additive und Trägerharze Plastikprodukte?

Universal Black Masterbatch dient als entscheidende Komponente in der Kunststoffindustrie und ermöglicht die effiziente und effektive Färbung von Kunststoffprodukten. Zentral für seine Funktionalität sind die von ihnen enthaltenden Additive und Trägerharze.

Additive in Universal Black Masterbatch

Additive spielen eine entscheidende Rolle in universellen Black Masterbatch -Formulierungen und bieten verschiedene Verbesserungen des endgültigen Plastikprodukts. Diese Additive werden basierend auf den spezifischen Anforderungen der Anwendung und den gewünschten Eigenschaften des Endprodukts sorgfältig ausgewählt. Einige gemeinsame Zusatzstoffe, die in Universal Black Masterbatch gefunden wurden, umfassen:

UV -Stabilisatoren: UV -Stabilisatoren schützen Kunststoffprodukte vor Abbau, die durch die Exposition gegenüber ultravioletten Strahlung (UV) verursacht werden, wodurch ihre Lebensdauer erweitert und ihre ästhetische Attraktivität aufrechterhalten wird.

Antioxidantien: Antioxidantien hemmen die Oxidation von Kunststoffmaterialien, was zu Verfärbungen, Sprödigkeit und Verschlechterung im Laufe der Zeit führen kann. Durch die Einbeziehung von Antioxidantien verbessern die Masterbatch -Hersteller die Haltbarkeit und Langlebigkeit von Kunststoffprodukten.

Antistatische Wirkstoffe: Antistatische Wirkstoffe reduzieren den Aufbau statischer Elektrizität auf der Oberfläche von Kunststoffprodukten, verhindern die Ansammlung von Staub und die Verbesserung ihrer allgemeinen Sauberkeit und Erscheinung.

Slip -Agents: Slip -Agents reduzieren den Reibungskoeffizienten zwischen Kunststoffoberflächen und erleichtern die einfachere Handhabung, Verarbeitung und Verpackung von Plastikprodukten.

Flammschutzmittel: Flammschutzmittel verleihen Plastikprodukten Brandresistenz, wodurch das Risiko einer Zündung verringert und die Ausbreitung von Flammen im Falle eines Brandes hemmt.

Verarbeitungshilfen: Verarbeitungshilfen verbessern die Durchflusseigenschaften von Kunststoffharzen während Herstellungsprozessen wie Extrusion, Injektionsform und Blasform, was zu einer reibungsloseren Verarbeitung und einer verbesserten Produktqualität führt.

Trägerharze in Universal Black Masterbatch

Trägerharze dienen als Matrix, in dem Additive und Farbmittel gleichmäßig verteilt werden, um den Masterbatch zu bilden. Die Auswahl der Trägerharze hängt von Faktoren wie Kompatibilität mit dem Basispolymer, den Verarbeitungsbedingungen und den gewünschten Eigenschaften des endgültigen Kunststoffprodukts ab. Gemeinsame Arten von Trägerharzen, die in Universal Black Masterbatch verwendet werden, umfassen:

Polyethylen (PE): PE-basierte Trägerharze werden aufgrund ihrer hervorragenden Kompatibilität mit einer Vielzahl von Basenpolymeren, einschließlich Polyethylen, Polypropylen und Ethylen-Vinylacetat-Copolymeren, häufig in universellen schwarzen Masterbatch-Formulierungen verwendet.

Polypropylen (PP): PP-basierte Trägerharze bieten eine gute thermische Stabilität, mechanische Festigkeit und chemische Widerstand, wodurch sie für Anwendungen geeignet sind, die eine höhere Temperaturverarbeitung und -leistung erfordern.

Polystyrol (PS): PS-basierte Trägerharze werden üblicherweise in Anwendungen verwendet, bei denen Klarheit, Steifheit und dimensionale Stabilität von größter Bedeutung sind, wie z. B. Lebensmittelverpackungen und Konsumgüter.

Polyvinylchlorid (PVC): PVC-basierte Trägerharze werden für Anwendungen bevorzugt, die eine hervorragende Wetterfähigkeit, chemische Widerstand und elektrische Isolationseigenschaften wie Baumaterialien, Automobilkomponenten und elektrische Kabel erfordern.

Ethylen-Vinylacetat (EVA): EVA-basierte Trägerharze bieten Flexibilität, Low-Temperatur-Zähigkeit und eine gute Adhäsion an verschiedene Substrate, wodurch sie für Anwendungen geeignet sind, die Weichheit, Elastizität und Adhäsion erfordern, wie z. B. flexible Verpackungen und Schuhe.

Produktionsprozess und Qualitätskontrolle

Die Produktion von universellem schwarzem Masterbatch beinhaltet eine akribische Kontrolle der Formulierungs-, Misch-, Verbund- und Pelletisierungsprozesse, um die gleichmäßige Dispersion von Additiven und Farben innerhalb der Trägerharzmatrix zu gewährleisten. Qualitätskontrollmaßnahmen werden in jeder Produktionsstufe implementiert, um Schlüsselparameter wie Pigmentkonzentration, Dispersionsqualität, Pelletgröße und Feuchtigkeitsgehalt zu überwachen.