Makellose Qualität erreichen: Ein Leitfaden für Ingenieure zur TiO2-Dispersion in weißem Masterbatch

Einleitung: Der Business Case für perfekte Streuung

Für B2B-Hersteller in der Kunststoffindustrie ist die Qualität des fertigen Produkts der ultimative Maßstab für den Erfolg. Der häufigste Fehler bei Folien, Fasern und Formteilen ist eine schlechte Pigmentdispersion, insbesondere bei der Verwendung Weißes Masterbatch . Die gleichmäßige Verteilung von Titandioxid (TiO2) ist nicht nur ein ästhetisches Problem; Es beeinflusst direkt die Zugfestigkeit, Schlagfestigkeit und Kosteneffizienz des Endprodukts, indem es die Opazität bei minimaler Belastung maximiert.

Unser Unternehmen, Changzhou Runyi New Material Technology Co., Ltd., mit Sitz im geografisch strategischen Jangtse-Delta, ist sich dieser Notwendigkeit bewusst. Durch langfristige, unermüdliche Bemühungen und umfangreiche Produktionserfahrung legen wir Wert auf die Dispersionswissenschaft. Unsere spezialisierten Teams, einschließlich der 2020 gegründeten Forschungs- und Entwicklungsabteilung für Projekte wie Melt-Blown-Gewebe-Masterbatch und Elektret-Masterbatch, sind bestrebt, sicherzustellen, dass das TiO2 in jeder Charge internationalen Standards für Qualität und Konsistenz entspricht.

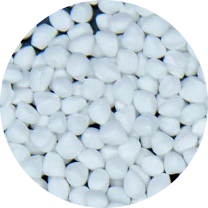

Spritzguss-weißes Masterbatch, weißes Spritzguss-Kunststoffgranulat

Die Grundursache der Unvollkommenheit: Agglomeration verstehen

Warum TiO2-Pigment-Cluster

TiO2 ist ein feines Pigment mit großer Oberfläche, und seine Partikel ziehen sich aufgrund der hohen Oberflächenenergie (Van-der-Waals-Kräfte) von Natur aus gegenseitig an. Beim Dispergieren handelt es sich um den Prozess der Benetzung, Trennung und Stabilisierung dieser Cluster, wodurch harte Agglomerate in einzelne Primärpartikel umgewandelt werden, was bei der Handhabung eine Herausforderung darstellen kann Probleme mit der Dispergierbarkeit von Weißes Masterbatch bei hoher Konzentration . Gelingt dies nicht, kommt es zu optischen Mängeln wie Streifen (lineare Unebenheiten) und Flecken (punktuelle Pigmentkonzentrationen) sowie zu technischen Ausfällen wie Filterverstopfungen und Folienrissen.

Kritische Faktoren, die die Dispersionsqualität beeinflussen

Die Dispersionsqualität hängt von drei Hauptelementen ab: dem Pigment, dem Polymerträger und der angewandten Verarbeitungsenergie. Die Wahl des Trägerharzes in der Weißes Masterbatch muss der Viskosität und MFR des endgültigen Anwendungsharzes genau entsprechen. Eine nicht übereinstimmende Rheologie kann dazu führen, dass keine ausreichende Scherspannung die Pigmentcluster erreicht, sodass diese den Extruder unzerbrochen passieren.

Strenge Qualitätskontrolle: Prüfung der Gleichmäßigkeit der Dispersion

Der Goldstandard: Filterdruckwertprüfung für Masterbatch (FPV)

Für B2B-Anwendungen, bei denen die Filtration von entscheidender Bedeutung ist – wie etwa synthetische Fasern, dünne Filme und hochwertige Beschichtungen – ist der FPV-Test nicht verhandelbar. Dieser Test misst die Geschwindigkeit, mit der der Druck ansteigt, wenn eine Probe geschmolzenen Masterbatches durch ein standardisiertes, feinmaschiges Sieb gedrückt wird. Hoher Druck weist auf einen hohen Anteil nicht dispergierter Agglomerate hin, die das Sieb verstopfen. Ein niedriger, stabiler FPV ist ein direkter Beweis für eine überlegene Dispersionsqualität.

Ein schlechteres FPV-Ergebnis kann oft direkt mit den festgestellten Schwierigkeiten in Zusammenhang gebracht werden Verhindert Streifen und Agglomeration im weißen Masterbatch in der Produktionslinie, was zu kostspieligem Abfall und Ausfallzeiten führt.

Visuelle und mikroskopische Beurteilung

Während FPV quantitativ ist, liefern visuelle und mikroskopische Methoden wesentliche qualitative Erkenntnisse. Die gebräuchlichsten Methoden sind der Filmabziehtest und das Mikrotomschneiden, die wie folgt verglichen werden müssen:

- Der Filmabzugstest bietet einen schnellen, makroskopischen Blick auf Streifen und große Agglomerate auf einem dünnen Film oder Plaque und deckt so relevante Probleme leicht auf Probleme mit der Dispergierbarkeit von Weißes Masterbatch bei hoher Konzentration .

- Beim Mikrotomschneiden wird das Endprodukt oder eine Masterbatch-Probe in eine Schicht mit einer Dicke im Submikronbereich geschnitten, um sie unter einem Mikroskop zu betrachten. Hierbei handelt es sich um eine hochtechnische Methode, mit der die Größe der kleinsten undispergierten Partikel gezählt und gemessen wird und die präzise Daten liefert Qualitätstest der TiO2-Dispersion für Masterbatch .

| Testmethode | Messschwerpunkt | Eignung | Erkennungsempfindlichkeit |

| Filterdruckwert (FPV) | Agglomeratgröße und -menge (quantitativ) | Dünnschicht, Faser, kritische Anwendungen | Hoch (erkennt Partikel, die eine Filterverstopfung verursachen) |

| Mikrotomschnitte | Einzelne Partikelverteilung (qualitativ/semiquantitativ) | Forschung und Entwicklung, Fehlerbehebung, Überprüfung der Partikelgröße | Höchste (kann einzelne Primärpartikel sichtbar machen) |

Praktische Lösungen: So minimieren Sie Risiken und vermeiden Flecken

Die Lösung für Verhindert Streifen und Agglomeration im weißen Masterbatch beginnt auf der Ebene des Masterbatch-Herstellers. Dabei geht es um Compoundiergeräte mit hoher Scherung, optimierte Schneckenkonstruktionen und vor allem um den strategischen Einsatz von Netz- und Dispergiermitteln. Für B2B-Käufer ist die Forderung nach einem Nachweis der FPV-Scores, die für ihre eigenen Produktionsfiltrationsspezifikationen relevant sind, die effektivste Strategie zur Risikominderung.

Advanced Material Science: Optimierung der Formulierung

Die Einfluss der TiO2-Oberflächenbehandlung auf Masterbatch Leistung

Die core of superior dispersion lies in the pre-treatment of the TiO2 pigment itself. The pigment particle is coated to minimize surface energy and facilitate wetting by the polymer carrier. Different surface treatments yield different results:

- Anorganische Beschichtungen (z. B. Aluminiumoxid oder Siliciumdioxid) werden hauptsächlich zur Verbesserung der Wetterbeständigkeit und Lichtechtheit verwendet, was für Außenanwendungen unerlässlich ist.

- Organische Behandlungen (z. B. Polyole oder Silikone) sind äußerst wirksam bei der Verbesserung der anfänglichen Dispergierbarkeit in der Polymermatrix, was für die Erzielung hervorragender Ergebnisse in der Polymermatrix von entscheidender Bedeutung ist Qualitätstest der TiO2-Dispersion für Masterbatch .

| TiO2-Kristallform | Hauptmerkmal | Primärer Anwendungsfokus | Priorität der Dispersionsbehandlung |

| Rutil | Höherer Brechungsindex (Opazität) | Allgemein, Film, Beschichtungen mit hoher Opazität | Organisch und anorganisch (Verwitterung) |

| Anatas | Höherer Weißgrad/Blauton | Spezifische Faseranwendungen im Innenbereich | Organisch (maximale Dispersionsfreundlichkeit) |

Die Role of Dispersants and Processing Aids

Proprietäre Dispergierhilfsmittel fungieren als Brücke zwischen der anorganischen TiO2-Oberfläche und dem organischen Polymer. Diese Materialien verringern die Grenzflächenspannung, sodass die mechanische Scherung während des Compoundierens die Agglomerate effektiv trennt und die einzelnen Partikel stabilisiert, sodass sichergestellt wird, dass sie nach dem Compoundieren nicht erneut agglomerieren. Unser erfahrenes Produktionsteam entwickelt ständig neue Sorten und Verfahren, um den Marktanforderungen gerecht zu werden und gleichzeitig die Energieeinsparung und Verbrauchsreduzierung in der Produktion zu maximieren.

Strategische Beschaffung für B2B-Erfolg

Umsetzung der Qualitätstest der TiO2-Dispersion für Masterbatch in Beschaffungsvorgaben

B2B-Käufer sollten FPV-Daten und zertifizierte Testberichte basierend auf ihren eigenen Produktionsprozessparametern anfordern. Die Überprüfung der Qualitätskontrollmethoden eines Lieferanten – insbesondere die Verwendung von Tests wie FPV- und Mikrotomanalysen – ist der beste Weg, um die Produktkonsistenz und -zuverlässigkeit sicherzustellen.

Partnerschaften für Beständigkeit und Win-Win-Situation

Bei Changzhou Runyi New Material Technology Co., Ltd. basiert unser Fundament auf Ehrlichkeit, Vertrauenswürdigkeit und Win-Win-Zusammenarbeit, angetrieben von den Prinzipien der technologischen Innovation und Exzellenz. Wir sind uns bewusst, dass der Erfolg unserer Kunden in Verhindert Streifen und Agglomeration im weißen Masterbatch übersetzt sich direkt in unser eigenes. Durch die kontinuierliche Weiterentwicklung unserer Prozesse und Anlagen stellen wir sicher, dass die hochtechnischen Anforderungen von Anwendungen wie der Produktion von Öl- und Fluorkohlenwasserstoffpolymer-Elektret-Masterbatches mit höchster Qualität und Konsistenz erfüllt werden.

Fazit: Der nicht verhandelbare Aspekt der Qualität

Für jeden seriösen Hersteller ist die Gleichmäßigkeit der Dispersion von TiO2 in der Weißes Masterbatch ist eine nicht verhandelbare Metrik. Durch das Verständnis der Wissenschaft hinter der Agglomeration und den Einsatz fortschrittlicher QC-Methoden wie FPV-Tests können Beschaffungs- und Ingenieurteams die Produktion einwandfreier, leistungsstarker Kunststoffprodukte sicherstellen.

Häufig gestellte Fragen (FAQ)

- Was ist die typische Folge einer schlechten TiO2-Dispersion bei der Dünnschichtextrusion? Die primary consequences are filter screen pack blockage, which forces production stops; streaks or "fish eyes" on the film surface; and reduced mechanical strength, as the undispersed agglomerates act as stress concentration points in the polymer matrix.

- Wie wirkt sich die MFR (Melt Flow Rate) des White Masterbatch-Trägers auf die Dispersion aus? Wenn sich die MFR des Masterbatch-Trägers zu stark vom Basisharz unterscheidet, kann es sein, dass sich die beiden Materialien unter typischen Scherbedingungen nicht gut vermischen. Dies kann die vollständige Verteilung des TiO2 verhindern und zu Problemen führen Probleme mit der Dispergierbarkeit von Weißes Masterbatch bei hoher Konzentration und schlechte Endproduktqualität.

- Ist das Schneiden mit einem Mikrotom ein praktischer Test für die routinemäßige Qualitätskontrolle? Das Schneiden mit einem Mikrotom ist äußerst präzise, aber zeitaufwändig und arbeitsintensiv. Es wird in der Regel für die Erstqualifizierung von Lieferanten, die Fehlerbehebung in Forschung und Entwicklung oder die forensische Analyse fehlerhafter Chargen verwendet und nicht für routinemäßige Qualitätskontrollen mit hohem Volumen, bei denen FPV bevorzugt wird.

- Welchen Vorteil bietet die Verwendung von TiO2 mit einer organischen Oberflächenbehandlung? Organische Behandlungen verbessern die Affinität des Pigments zum unpolaren Polymerträger erheblich und erleichtern so den anfänglichen Benetzungs- und Trennungsprozess während der Compoundierung. Dies steht in direktem Zusammenhang mit besseren Ergebnissen in der Qualitätstest der TiO2-Dispersion für Masterbatch .

- Wie kann sich eine schlechte TiO2-Dispersion über optische Mängel hinaus auf die Opazitätsgarantie auswirken? Eine schlechte Dispersion bedeutet, dass das TiO2 geclustert und nicht gleichmäßig als einzelne Partikel verteilt ist. Da die Opazität auf der maximalen Lichtstreuung durch einzelne, optimal verteilte Partikel beruht, fungieren Agglomerate als größere, weniger effiziente Streukörper, die eine höhere Gesamtpigmentbeladung erfordern, um die angestrebte Opazität zu erreichen.

vorhNo previous article

nächsteVerbesserung des Glanzes und der Deckkraft weißer Kunststoffprodukte: Optimierung des Weiß-Masterbatch-Prozesses und der Formulierung