Hersteller von Elektret-Masterbatch-Vliesstoffen

-

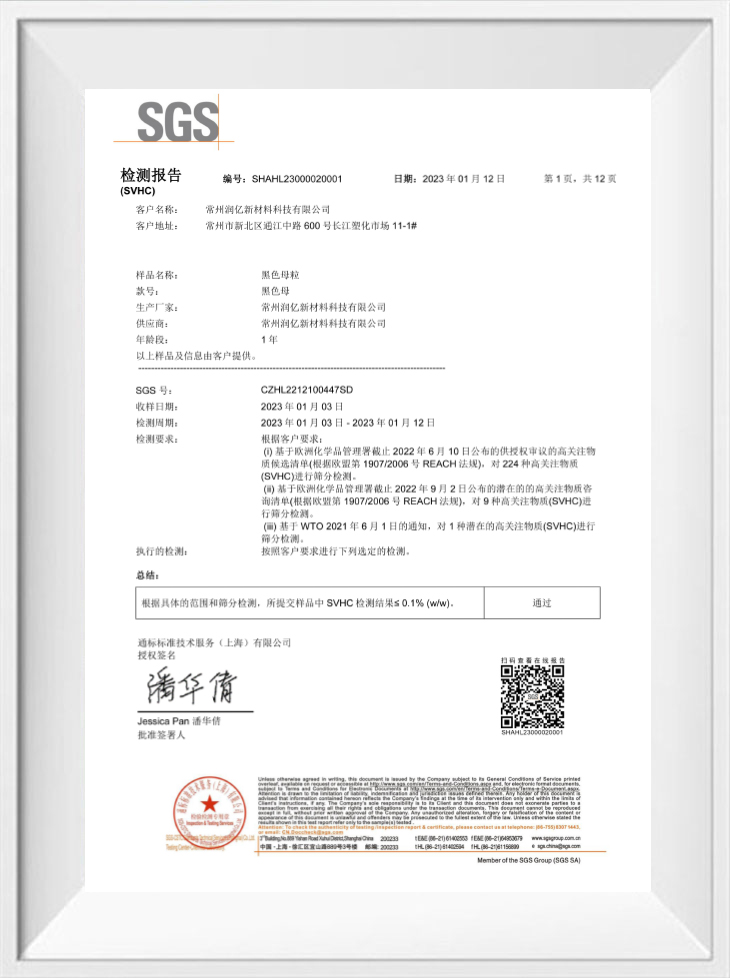

RY-3209 Carbon Black Masterbatch Dyestuff-Körnchen für Kunststoff/HDPE/PE/PP-Rohre

RY-3209 Black Masterbatch wird mit HDPE als Träger und Carbonschwarz mit hoher Reinheit verarbeitet. Dieses Produkt

-

PP Hygiene/Lebensmittelqualität EVA/ABS/Haustier Plastikpellets Schwarzer Masterbatch

Dieses Produkt ist PP als Träger und entspricht der FDA-zertifizierten Pigment-Carbon-Verarbeitung mit hoher Dispers

-

Landwirtschaftsfilm Mulch Black Masterbatch Schwarznessgranula Pellets

Mit PE als Träger wird dieses Produkt mit dem Pigment -Carbon -Schwarz verarbeitet, das extrem hohe Dispersion, hohe

-

Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat

Dieses Produkt verwendet LLDPE als Träger und wird mit dem Pigment -Carbon -Schwarz verarbeitet, das Dispersion, hoh

-

HDPE PE -Kunststofffilm blasen weißer Masterbatch weißes Plastik Granula

Dieses Produkt ist LLDPE als Carrier, und die Verarbeitung von Titan - - - - - -Dioxid -Titan -Dioxid mit Dispersions

-

Spritzguss weiße Masterbatch weiße Injektion Kunststoffgranulat

Dieses Produkt ist LLDPE als Carrier, und die Verarbeitung von Titan -Dioxid -Titan -Dioxid mit Dispersionsleistung u

-

Nicht gewebte Stoffe Spunbond Nonys Carbon Black Masterbatch

Produkteinführung: PP Neue Materialbasis, 45% hohe Reinheit, hoher Pigment -Carbon -Schwarz -Masterbatch, fügen Sie

-

Multikolor-Farb-Masterbatch mit mehrfarbiger Faser/Garnfaser/Garn

Color MasterBatch ist ein hochkonzentriertes Farbpartikel, das durch Mischen von Harz Rohstoffen mit Pigmentzusatzsto

-

Schmelze gepolstertes Polyestergarn schwarzer Masterbatch-Farbkarbon-Masterbatch

Schmelze PP Special High Flow Black Masterbatch, Carbon Schwarz, Schmelzmaterialsubstrat-Zubereitung mit hoher Farbkr

-

Elektret für Mask Masterbatch für PP-Schmelzstoffe Master-Stapel

Mit Polypropylen als Basismaterial werden spezielle Zusatzstoffe verwendet, um die Zusatzstoffe in der Master -Stapel

-

Papenkörniger Plastikpolyethylen funktioneller offener Masterbatch

Open Masterbatch besteht aus einer Vielzahl effizienter spezieller Zusatzstoffe. Es wird von Special Technology verar

kontaktiere uns

Wer sind wir?

Changzhou Runyi Neue Materialtechnologie Co., Ltd.

unser Geschäftspartner

Nachricht

-

Die Wissenschaft von Schwarz: Optimierung der Polymerle...

Die technische Rolle von Carbon Black Masterbatch In der Polymerindustrie ist die Ruß-Masterbatch is...

Lern mehr -

Materialwissenschaft der Pigmentierung: Erreichen der T...

Die Auswahl eines Ruß-Masterbatch ist eine technische Übung, die weit über die Farbanpassung hinausgeht...

Lern mehr -

Konstruierte Langlebigkeit: Carbon Black Masterbatch UV...

Bei Anwendungen, die eine längere Leistung im Freien erfordern – wie Rohre, Geokunststoffe und landwirtschaftliche Fo...

Lern mehr -

Präzisionspigmentierung: Beherrschung des FPV und der D...

Für Verarbeiter, die dünne Folien, feine Fasern oder anspruchsvolle Spritzgusskomponenten herstellen, ist die Leistun...

Lern mehr

Branchenkenntnisse

Die Schlüsselrolle von Electret Masterbatch In der Filterschicht von medizinischen Masken und Auswahlhandbuch

1. Die Kernaufgabe von Electret Masterbatch

Die elektrostatische Adsorption verbessert die Filtrationseffizienz

Electret Masterbatch macht schmelzgeblasenes, nicht gewebter Gewebe durch eine anhaltende elektrostatische Ladung durch Korona-Lade- oder -Rec-Ladung, die Partikel von 0,1 ~ 5 μm (wie Viren, PM2,5) und die mechanische Filtrationseffizienz (nur 30%~ 50%) auf mehr als 95%(z. B. N95-Standard) adsorbieren kann.

Schlüsselindikatoren: Ladungsdichte, Halbwertszeit (Ladestabilität).

Reduzierung des Atemwiderstands

Ersetzen einiger physikalischer Barrieren durch elektrostatische Adsorption, Reduzierung der Anzahl der Faserschichten, die hohe Filtrationseffizienz beibehalten und gleichzeitig die Luftdurchlässigkeit optimiert (z. B. BFE ≥ 95%, Druckdifferenz ≤ 50 Pa).

Langfristige Garantie

Ein hochwertiger Elektret-Masterbatch muss Umweltfaktoren wie Luftfeuchtigkeit und hohe Temperatur widerstehen, um den Ladungsabfall zu vermeiden (z. B. Speicherdauer ≥ 2 Jahre).

2. Schlüsselpunkte für die Auswahl Elektret Masterbatch für medizinische Masken

Materialtyp

PP-basierte Elektret Masterbatch: Am häufigsten verwendete, geeignet für den geschmolzenbezogenen Prozess erfordert die Zugabe von Ladungsverstärker wie Kieselsäure und Turmalin.

PLA-basierte Electret Masterbatch: Eine abbaubare und umweltfreundliche Option, aber die Herausforderung der Ladestabilität ist größer.

Ladungsleistungsparameter

Anfangsfiltrationseffizienz: ≥ 95% (entsprechend N95/KN95 -Standards).

Ladungs Halbwertszeit: Empfohlen> 12 Monate (Beschleunigter Alterungstest: 48 Stunden Effizienzabfall <5% bei 85 ℃/85% RH).

Zusatzkompatibilität

Vermeiden Sie die Reaktion mit Anti-Agents und Masterbatches und testen Sie die Ladungsstabilität nach dem Mischen.

Prozessanpassungsfähigkeit

Keine Zersetzung bei geschmolzener Temperatur (normalerweise 200 ~ 250 ℃), Fluidität (MFI ≥ 500 g/10 Minuten) entspricht den Anforderungen der Produktionslinien.

3.. Lösungen für gemeinsame Probleme

Frage 1: Verfällt die Filtrationseffizienz mit der Speicherzeit?

Masterbatches, die hydrophobe Modifikatoren (wie Silankupplungsmittel mit SiO2 beschichtet) enthalten, werden bevorzugt.

Frage 2: Ist die Ladung des geschmolzenen Tuches ungleichmäßig?

Überprüfen Sie die Dispergierbarkeit des Masterbatch. Es wird empfohlen, während der Vormischung 5% ~ 10% Diffusionsöl hinzuzufügen.