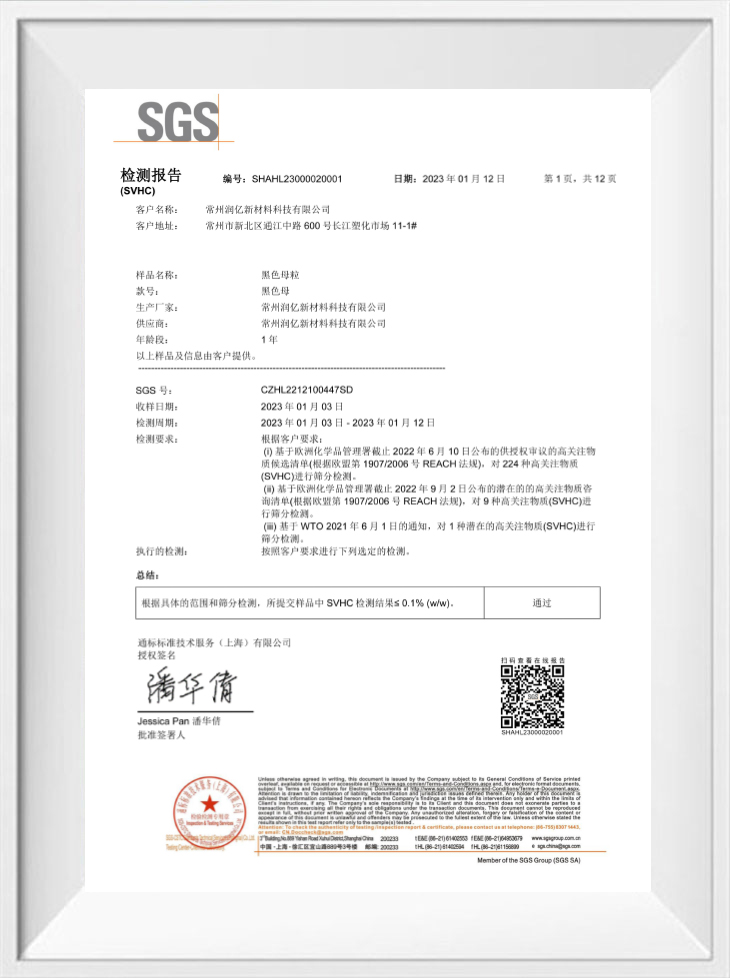

Hersteller von schmelzgeblasenen Masterbatches

-

Multikolor-Farb-Masterbatch mit mehrfarbiger Faser/Garnfaser/Garn

Color MasterBatch ist ein hochkonzentriertes Farbpartikel, das durch Mischen von Harz Rohstoffen mit Pigmentzusatzsto

-

Schmelze gepolstertes Polyestergarn schwarzer Masterbatch-Farbkarbon-Masterbatch

Schmelze PP Special High Flow Black Masterbatch, Carbon Schwarz, Schmelzmaterialsubstrat-Zubereitung mit hoher Farbkr

-

Elektret für Mask Masterbatch für PP-Schmelzstoffe Master-Stapel

Mit Polypropylen als Basismaterial werden spezielle Zusatzstoffe verwendet, um die Zusatzstoffe in der Master -Stapel

kontaktiere uns

Wer sind wir?

Changzhou Runyi Neue Materialtechnologie Co., Ltd.

unser Geschäftspartner

Nachricht

-

Die Wissenschaft von Schwarz: Optimierung der Polymerle...

Die technische Rolle von Carbon Black Masterbatch In der Polymerindustrie ist die Ruß-Masterbatch is...

Lern mehr -

Materialwissenschaft der Pigmentierung: Erreichen der T...

Die Auswahl eines Ruß-Masterbatch ist eine technische Übung, die weit über die Farbanpassung hinausgeht...

Lern mehr -

Konstruierte Langlebigkeit: Carbon Black Masterbatch UV...

Bei Anwendungen, die eine längere Leistung im Freien erfordern – wie Rohre, Geokunststoffe und landwirtschaftliche Fo...

Lern mehr -

Präzisionspigmentierung: Beherrschung des FPV und der D...

Für Verarbeiter, die dünne Folien, feine Fasern oder anspruchsvolle Spritzgusskomponenten herstellen, ist die Leistun...

Lern mehr

Branchenkenntnisse

Von Rohstoffen zu Prozessen: die Kernrolle von MELTBLOWN Masterbatch in medizinischen Schutzmaterialien

1. Die unersetzliche Natur von MELTBLOWN Masterbatch im Bereich des medizinischen Schutzes

Industriehintergrund: Schmelzgeblasene Stoffe sind die Kernfilterschicht von medizinischen Masken und Schutzkleidung, und ihre Leistung hängt direkt von der Qualität von Masterbatch -Rohstoffen und der Prozessanpassungsfähigkeit ab.

Kernanforderungen: Die medizinischen Schmelzstoffe müssen die hohe Filtrationseffizienz (≥ 95%), eine Resistenz mit niedrigem Atemstillstand, antibakterielle Eigenschaften und Biokompatibilität und Schmelztropfen-Masterbatch erfüllen, um diese Indikatoren zu erreichen.

2. Rohstoffauswahl: Formeldesign von medizinischem Schmelztropfen -Masterbatch

Basisharz: Hochschmelzindex-Polypropylen (PP, MFI ≥ 1500 g/10 min) sorgt für ein gleichmäßiges Spinnen von Ultrafiber (1-5 μm).

Funktionale Additive:

Elektretadditive (wie Turmalin, SiO₂): Verbesserung der Partikelfiltrationseffizienz durch elektrostatische Adsorption.

Antibakterielle Mittel (Silberionen, quaternäre Ammoniumsalze): Geben Sie Materialien lang anhaltende antibakterielle Funktion, um eine sekundäre Infektion zu vermeiden.

Anti-Aging-Mittel: Verbesserung der Stabilität von Materialien während der Gammastrahlensterilisation oder der Langzeitlagerung.

3.. Prozessanpassungsfähigkeit: Wie wirkt sich MasterBatch auf die Schmelzproduktion aus?

Rheologische Eigenschaftskontrolle: Der Schmelzindex (MFI) des Masterbatch muss mit der Spinneret -Apertur und der Heißlufttemperatur übereinstimmen, um gebrochene Drähte oder Blockaden zu vermeiden.

Dispersionsgleichmäßigkeit: Wenn die Additive auf Nanoebene nicht gleichmäßig verteilt sind, verursacht dies Schwankungen der Filtrationseffizienz oder der Kohlenstoffabscheidung auf der Düse.

Niedrige flüchtige Materieanforderungen: Medical MasterBatch muss VOC -Tests bestehen, um die Freisetzung schädlicher Gase während der Produktion zu verhindern.

4. Spezielle Zertifizierung und Herausforderungen für medizinische Szenarien

Compliance -Standards: Muss von FDA, CE oder YY/T 0469 (chinesischer medizinischer Maskenmaterial Standard) zertifiziert werden.

BIOSeFety: Masterbatch darf keine wandernden schädlichen Substanzen wie Weichmacher und Schwermetalle enthalten.

Kostenguthaben: Der Preis für das funktionale Masterbatch von High-End beträgt das 2-3-fache des normalen Masterbatch, und die Kostenleistung muss optimiert werden.

5. zukünftige Trends: hohe Leistung und Nachhaltigkeit parallel

Multifunktionale Integration: Entwicklung von zusammengesetzten Masterbatches, die antiviral, atmungsaktiv und biologisch abbaubar sind.

Anwendung von recycelten Materialien: Erforschung der Machbarkeit von RPP für medizinische Grade in geschmolzengeblasenen Masterbatches, um auf Umweltschutzrichtlinien zu reagieren.