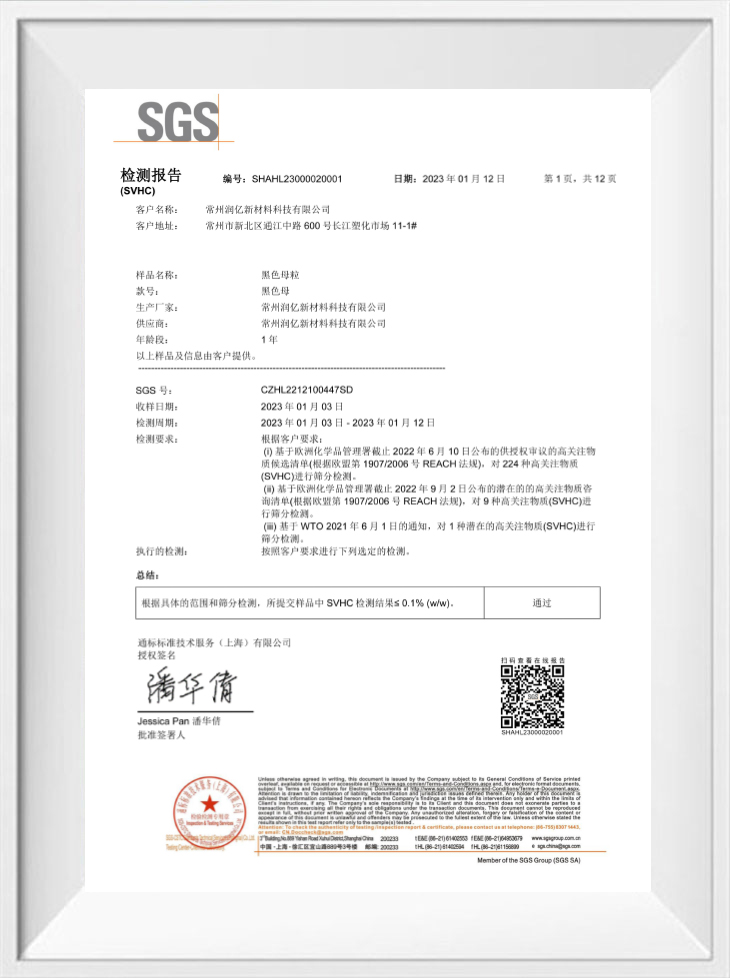

Hersteller von weißen Masterbatches für den Spritzguss

-

Spritzguss weiße Masterbatch weiße Injektion Kunststoffgranulat

Dieses Produkt ist LLDPE als Carrier, und die Verarbeitung von Titan -Dioxid -Titan -Dioxid mit Dispersionsleistung u

kontaktiere uns

Wer sind wir?

Changzhou Runyi Neue Materialtechnologie Co., Ltd.

unser Geschäftspartner

Nachricht

-

Die Wissenschaft von Schwarz: Optimierung der Polymerle...

Die technische Rolle von Carbon Black Masterbatch In der Polymerindustrie ist die Ruß-Masterbatch is...

Lern mehr -

Materialwissenschaft der Pigmentierung: Erreichen der T...

Die Auswahl eines Ruß-Masterbatch ist eine technische Übung, die weit über die Farbanpassung hinausgeht...

Lern mehr -

Konstruierte Langlebigkeit: Carbon Black Masterbatch UV...

Bei Anwendungen, die eine längere Leistung im Freien erfordern – wie Rohre, Geokunststoffe und landwirtschaftliche Fo...

Lern mehr -

Präzisionspigmentierung: Beherrschung des FPV und der D...

Für Verarbeiter, die dünne Folien, feine Fasern oder anspruchsvolle Spritzgusskomponenten herstellen, ist die Leistun...

Lern mehr

Branchenkenntnisse

Schlüsselleistungsindikatoren und Auswahlhandbuch für Spritzguss weißer Masterbatch

1. Analyse der Kernleistungsindikatoren

Weiß und Versteckkraft

Titan -Dioxid (TIO₂) Gehalt: Normalerweise 20% ~ 50% (Rutiltyp ist besser), was sich direkt an Weiß und Versteck betrifft.

Teststandard: Quantifiziert durch ISO 2470 (blaues Licht weiß) oder Hunter -Laborwert, hohe Weiße muss ≥ 95% betragen (wie die täglichen Notwendigkeiten, elektronische Gehäuse).

Dispersionseinheitlichkeit

Trägerharzkompatibilität: müssen mit dem Substrat (wie PP, ABS, HDPE usw.) übereinstimmen, um eine ungleiche Dispersion aufgrund von Polaritätsunterschieden zu vermeiden.

Bewertungsmethode: Beobachten Sie die Masterbatch -Slices unter einem Mikroskop, und es ist keine sichtbare Partikelagglomeration qualifiziert.

Schmelzindex (MFI) Matching

Anforderungen an den Injektionsformprozess: Der MFI -Masterbatch sollte in der Nähe des Substratharzes (± 10%) liegen, um Flussunterschiede zu verhindern, dass Durchflussmarkierungen oder Farbunterschiede verursacht werden.

Testbedingungen: Beispielsweise werden PP -Substrate üblicherweise bei 230 ℃/2,16 kg (ASTM D1238) verwendet.

Wärmefestigkeit und Stabilität

Zersetzungstemperatur: muss höher sein als die Injektionsformtemperatur (wie die PP -Verarbeitung von etwa 200 bis 240 ° C muss Masterbatch mehr als 250 ℃ standhalten.

Glabenrisiko: Bewerten Sie die Farbänderung ΔE <1,5 durch Wärmealterungstest (z. B. 150 ℃ × 4H).

Mechanische Eigenschaften

Auswirkung und Zugfestigkeit: Hochgefülltes Masterbatch kann die Zähigkeit des Substrats verringern, die durch Hinzufügen von Elastomeren (wie POE-Modifikation) kompensiert werden muss.

2. Schlüsselfaktoren bei der Auswahl

Substratharztyp

Polaritätsübereinstimmung: ABS Masterbatch muss San Carrier verwenden, und PP Masterbatch empfiehlt Polypropylenträger.

Fall: PP-Produkte für Lebensmittelverpackungen erfordern eine FDA-zertifizierte Masterbatch, um eine Verunreinigung von Migrationsmandanten zu vermeiden.

Terminalanwendungsszenarien

Anforderungen an die Widerstandsbeständigkeit mit hohem Wetter (z. B. Outdoor -Produkte): Wählen Sie uv -Stabilisator von Titan -Dioxid.

Dünnwandprodukte: Hochfluss-Masterbatch (MFI> 20G/10 min) reduziert Injektionsdefekte.

Kostenoptimierungsstrategie

Titan -Dioxid -Alternative: Verbundfüller (wie Bariumsulfat -Titandioxid) senken die Kosten, aber das Weiße muss ausgeglichen werden.

Additionsquote: In der Regel 1%~ 4%kann ein hoher Versteck -Masterbatch die Dosierung auf 1,5%reduzieren.

3.. Lösungen für gemeinsame Probleme

Problem mit Farbendifferenz: Überprüfen Sie die Stabilität der Masterbatch -Stapel (Titandioxidpartikelgrößenverteilung ≤ 0,3 μm) und die Schwankung der Injektionstemperatur.

Durchflussmarkierungen/Silberstreifen: Erhöhen Sie die Formtemperatur oder wechseln Sie auf eine niedrige Scher -Masterbatch -Formel.

Niederschlagsmigration: Wählen Sie Hochmolekulargewichtsträgerharz (z. B. Hochschmelzindex PP), um die Kompatibilität zu verbessern.