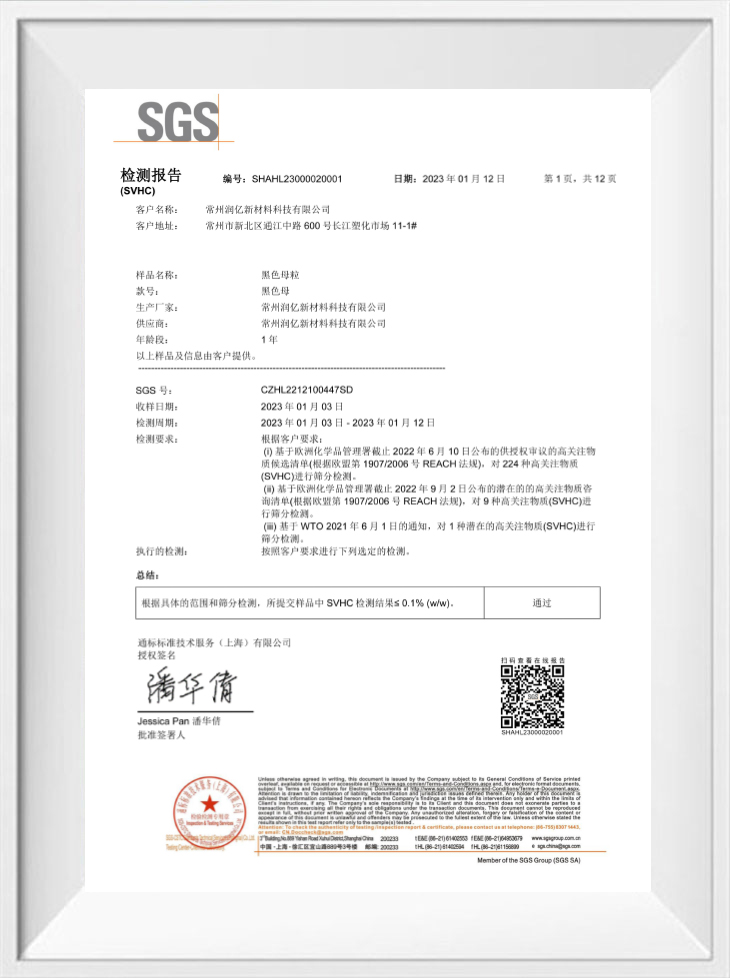

Hersteller von Ruß-Masterbatches

-

RY-3209 Carbon Black Masterbatch Dyestuff-Körnchen für Kunststoff/HDPE/PE/PP-Rohre

RY-3209 Black Masterbatch wird mit HDPE als Träger und Carbonschwarz mit hoher Reinheit verarbeitet. Dieses Produkt

-

PP Hygiene/Lebensmittelqualität EVA/ABS/Haustier Plastikpellets Schwarzer Masterbatch

Dieses Produkt ist PP als Träger und entspricht der FDA-zertifizierten Pigment-Carbon-Verarbeitung mit hoher Dispers

-

Landwirtschaftsfilm Mulch Black Masterbatch Schwarznessgranula Pellets

Mit PE als Träger wird dieses Produkt mit dem Pigment -Carbon -Schwarz verarbeitet, das extrem hohe Dispersion, hohe

-

Gemeinsame universelle Gradgranulat schwarze Masterbatch Black Plastic Granulat

Dieses Produkt verwendet LLDPE als Träger und wird mit dem Pigment -Carbon -Schwarz verarbeitet, das Dispersion, hoh

kontaktiere uns

Wer sind wir?

Changzhou Runyi Neue Materialtechnologie Co., Ltd.

unser Geschäftspartner

Nachricht

-

Die Wissenschaft von Schwarz: Optimierung der Polymerle...

Die technische Rolle von Carbon Black Masterbatch In der Polymerindustrie ist die Ruß-Masterbatch is...

Lern mehr -

Materialwissenschaft der Pigmentierung: Erreichen der T...

Die Auswahl eines Ruß-Masterbatch ist eine technische Übung, die weit über die Farbanpassung hinausgeht...

Lern mehr -

Konstruierte Langlebigkeit: Carbon Black Masterbatch UV...

Bei Anwendungen, die eine längere Leistung im Freien erfordern – wie Rohre, Geokunststoffe und landwirtschaftliche Fo...

Lern mehr -

Präzisionspigmentierung: Beherrschung des FPV und der D...

Für Verarbeiter, die dünne Folien, feine Fasern oder anspruchsvolle Spritzgusskomponenten herstellen, ist die Leistun...

Lern mehr

Branchenkenntnisse

Carbon Black Masterbatch Technologieanalyse: Wie kann man hohe Dispergierbarkeit und stabile Färbung erreichen?

Carbon Black Masterbatch (Carbon Black Masterbatch) ist eine der am häufigsten verwendeten Farb- und Funktionszusatzstoffe in der Kunststoffindustrie. Die zentrale Herausforderung besteht darin, das durch die hohe spezifische Oberfläche und einfache Agglomerationseigenschaften von Carbon schwarz verursachte Dispersionsproblem zu lösen und gleichzeitig die Farbstabilität und -funktionalität (wie Leitfähigkeit, UV -Abschirmung) sicherzustellen. Das Folgende sind die wichtigsten technischen Punkte, um eine hohe Dispergierbarkeit und stabile Färbung zu erreichen:

I. Schlüsselfaktoren für die Dispergierbarkeit von Carbon Black Masterbatch

1. Auswahl von Carbonschwarz

Partikelgröße und Struktur:

Je kleiner die Partikelgröße (z. B. 20-30 nm), desto stärker die Farbkraft, aber desto größer die Schwierigkeit der Dispersion (leicht zu agglomerieren).

Hochstrukturer CO2-Schwarz (DBP-Ölabsorptionswert> 120 ml/100 g) ist leichter zu einem leitenden Netzwerk, aber eine stärkere Scherkraft erfordert, um sich zu diperieren.

Oberflächenchemische Modifikation:

Oxidation behandelte Carbonschwarz (mit Carboxyl/Hydroxylgruppen) kann die Kompatibilität mit Polarträger (wie PA, PET) verbessern.

2. Matching des Trägerharzes

| Harztyp | Empfohlene Konzentration von CO2 -Schwarz | Eigenschaften |

|---|---|---|

| LDPE | 20-30% | Niedrige Verarbeitungstemperatur (160-200 ° C), ausgezeichneter Schmelzfluss, geeignet für allgemeine Färbung Masterbatch. |

| Pp | 25-40% | Erfordert eine hohe Scherkraft (220-250 ° C), ideal für hochkonzentration leitende Masterbatch und eine hervorragende Wärmefestigkeit. |

| HDPE | 20-35% | Hohe Steifigkeit, geeignet für das Injektionsleisten, erfordert jedoch eine sorgfältige Dispersion, um Oberflächendefekte zu vermeiden. |

| PS/ABS | 15-25% | Eine niedrigere Verarbeitungstemperatur (180-220 ° C) erfordert Schmiermittel (z. B. EBS), um Abbau zu verhindern. |

| PA/PET | 15-30% | Erfordert oberflächenmodifizierte Carbonschwarz (oxidiert), kompatibel mit polaren Harzen, die in technischen Kunststoffen verwendet werden. |

3.. Dispergiermittel und Verarbeitungshilfen

Dispergiermittel:

Polyethylenwachs mit niedrigem Molekulargewicht (PE -Wachs) und Stearates (wie ZnST) können die Adsorption zwischen barbonschwarzen Partikeln verringern.

Superdisperstoffe (wie Byk-2150) beschichten Carbonschwarz mit Verankerungsgruppen, um die langfristige Stabilität zu verbessern.

Schmiermittel:

Ethylenbisstearamid (EBS) reduziert die Schmelzviskosität und verhindert einen Schraubenschlupf.

4. Optimierung der Verarbeitungstechnologie

Twin Screw Extrusion Process:

Hoch -Seitenverhältnis (L/D ≥ 40) kombinierte Schraubenelemente (Knetenblöcke, Rückwärtsgewinde) verbessern die Scherdispersion.

Temperaturzonierungsregelung (wie PP-basierter Masterbatch: 180-220 ℃).

MasterBatch -Verdünnungsverhältnis:

Im Allgemeinen wird 1%~ 5%Addition empfohlen und leitender Masterbatch muss höher sein (10%~ 20%).

2. Schlüsselsteuerpunkte für eine stabile Färbung

1. Farbkonsistenz

CO2-Schwarz-Konzentration und L* a* B* Wert: Verwenden Sie ein Spektrophotometer, um die Schwärze zu überwachen (L* -Wert <15 ist ein hochwertiges dunkles Schwarz).

Vermeiden Sie die Vergilbung des Trägerharzes: Wählen Sie PP mit niedrigem Volatil oder fügen Sie Antioxidantien hinzu (wie IRGANOX 1010).

2. Anpassungsfähigkeit an Anwendungsszenarien

Wetterwiderstand im Freien: Carbonschwarz selbst hat UV -Absorptionsfähigkeit, muss jedoch mit leichten Stabilisatoren (wie gehinderten Aminhalen) übereinstimmen.

Compliance ConpliM von Lebensmitteln: Carbonschwarz, die FDA 21 CFR 178.3297 oder EU 10/2011 (wie Cabot Monarch 880) entsprechen.

3.. Häufige Probleme und Lösungen

| Ausgabe | Grundursache | Lösung |

|---|---|---|

| Kiesige Oberfläche auf Masterbatch | Schlechte Carbonschwarz -Dispersion | Erhöhen Sie die Schertemperatur in Schraubenzonen oder fügen Sie mehr Dispersionsmittel (z. B. PE -Wachs) hinzu. |

| Graish Tönung in Endprodukten | Unzureichende Konzentration von CO2 -Schwarz oder Harzabbau | Überprüfen Sie das Verhältnis von Masterbatch -Verdünnungsverhältnissen und Verarbeitungstemperaturgrenzen. |

| Instabile Leitfähigkeit | Schädigung der CO2 -Schwarzstruktur oder eine ungleiche Verteilung | Optimieren Sie die Schraubenkonfiguration, um übermäßige Scherung zu vermeiden. Verwenden Sie hochstrukturelle Carbonschwarz. |

| Farbblutung/Migration | Niedrige Molekulargewichtsträger oder übermäßige Weichmacher | Wechseln Sie zu Harzen mit höherem MW (z. B. HDPE anstelle von LDPE) oder reduzieren Sie den Weichmachergehalt. |

| Reduzierte mechanische Stärke | Überlastung von Carbonschwarz (> 40%) Störungsstörungsmatrix | Balance Carbon Schwarzgehalt mit Verstärkungszusatzstoffen (z. B. Glasfasern für PA) . |